Литье металла по газифицируемым моделям Lost Foam Casting совершенствуется в цехах, а также продолжаем оснащение оборудованием литейных цехов. Модернизация литейного цеха на основе достижения науки. По качеству фасонных отливок, экономичности и высокой культуре производства сегодня нет альтернативы литью по газифицируемым моделям (ЛГМ). Модели из пенопласта часто изготавливают на станке с ЧПУ или 3D фрезере.

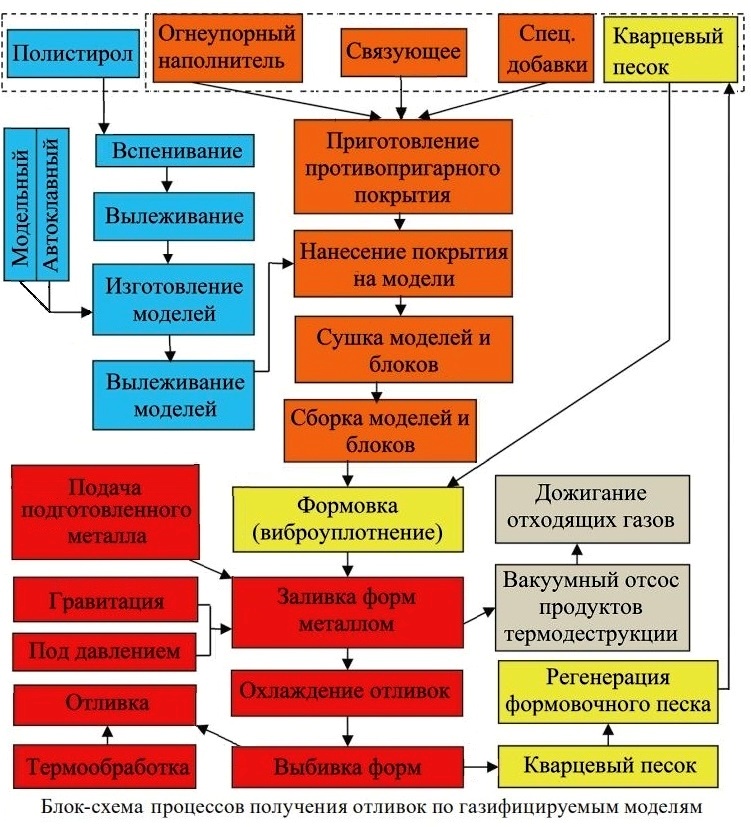

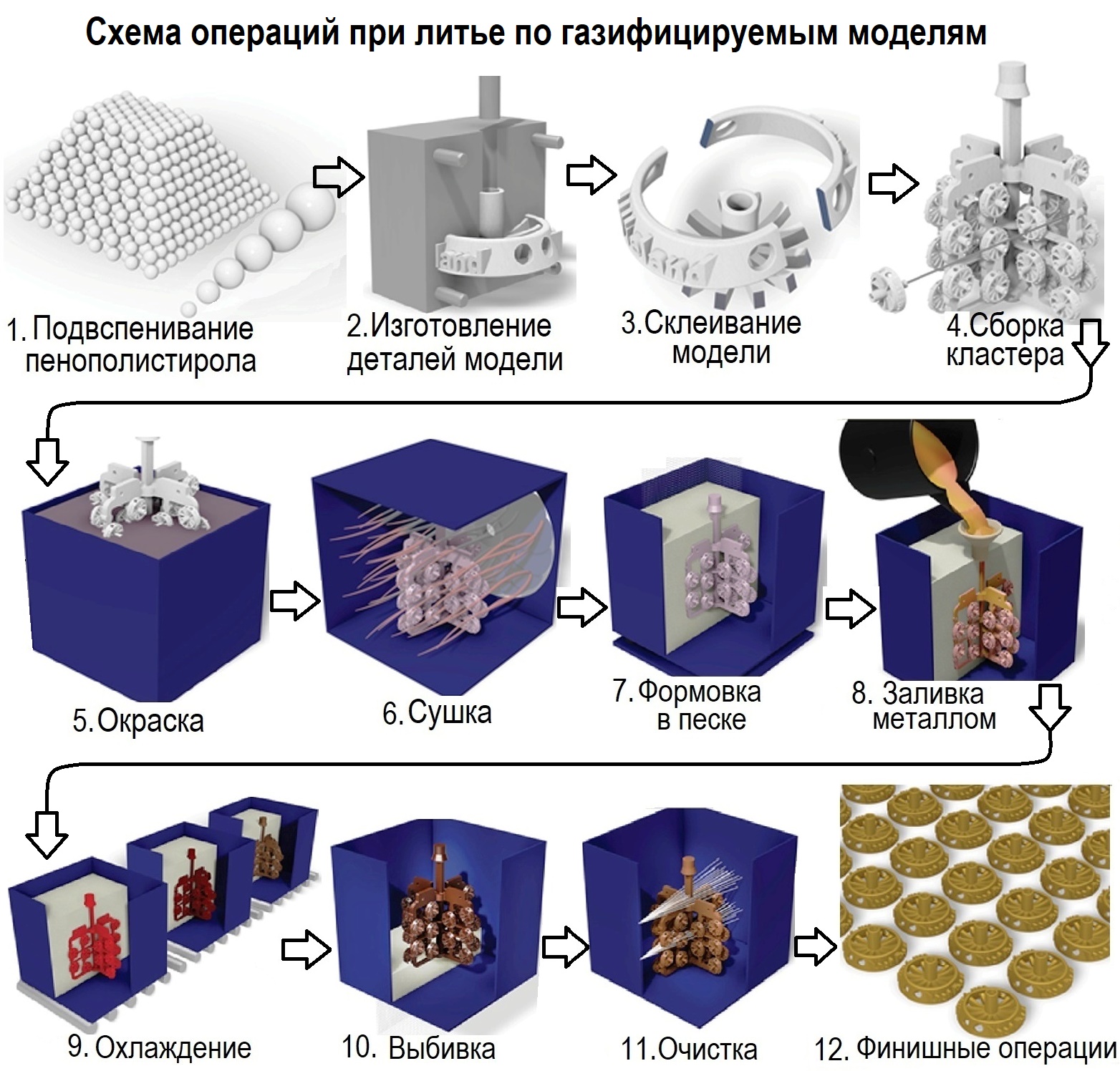

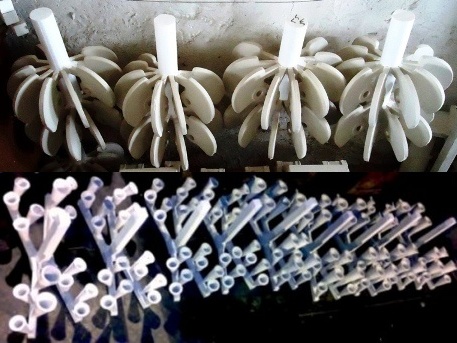

В песчаной форме разовая модель из пенопласта при заливке замещается расплавленным металлом, что дает отливку любой самой сложной геометрии из черных и цветных сплавов. При формовке мелкие модели собирают в блоки или кусты и размещают в объеме формы, а не в плоскости как в обычной форме. Отсутствие традиционных форм и стержней исключает применение формовочных и стержневых смесей, формовка состоит из засыпки модели песком.

На 1 тонну литья расходуют всего 4 вида модельно-формовочных материалов: кварцевого песка -50 кг, пенополистирола - 6 кг, противопригарного покрытия -25 кг, пленки полиэтилен. – 10 кв.м.

В последние годы все шире используется в литейных цехах технология ЛГМ. Мировая практика свидетельствует о постоянном росте производства отливок этим способом, которое превысило 1,5 млн. т/год, особенно популярна она в США и Китае (в одном КНР работает с 2006г. более 200 таких цехов, выпуская до 2 млн. т отливок в год). Разработчиком и поставщиком оборудования литья по пенопластовым моделям является институт ФТИМС (г. Киев), который поставил оборудование и запустил ряд участков ЛГМ.

В литейном производстве России и Украины все больше создается таких цехов. Оборудование для ЛГМ, которое поставляет ФТИМС недорогое и простое в эксплуатации при литье черных и цветных металлов с весом отливки 0,1-1250 кг. Литейный цех ФТИМС (Киев) опытного производства производит такие отливки из чугуна, стали, алюминия, медных сплавов до 50т в месяц, серийные и разовые детали, проектирует и изготавливает пресс-формы для моделей. Литейщики – мастера лить художественные отливки из чугуна, стали, алюминия, медных сплавов, серийные и разовые детали.

Какие же отливки можно лить этим способом?

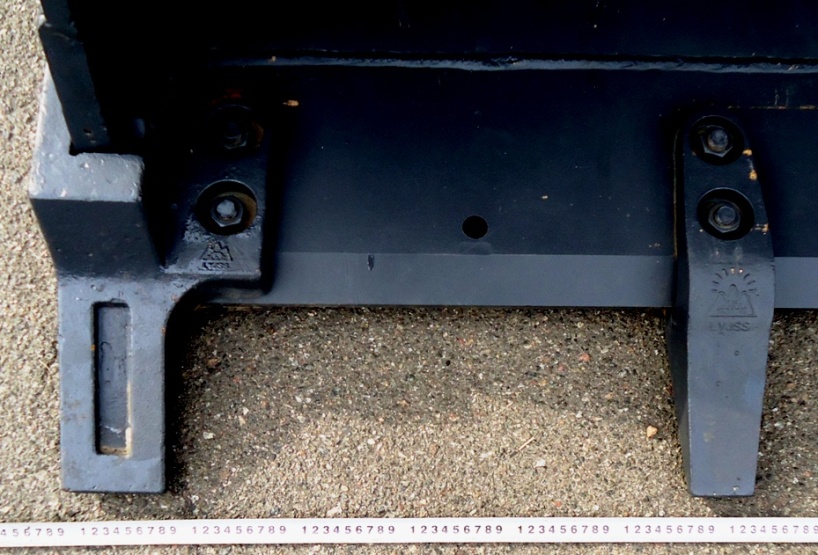

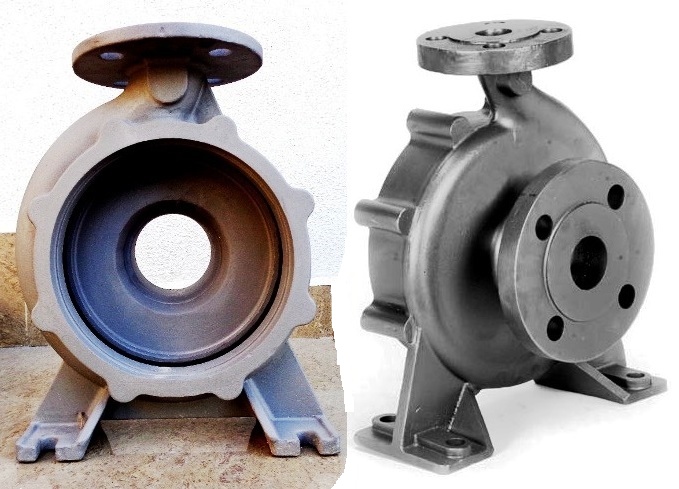

Трудно найти отливку, которую не могли бы отлить. Специализация – точное литье с минимальной механообработкой. Диски, звездочки, зубчатые венцы, барабаны, шкивы и др. тяжелонагруженные детали экскаваторов, крышки подшипников, цапфы. Корпусные детали гидротурбин, зубчатые колеса, ролики, обоймы, рычаги, фланцы, шкивы, сектора, колонны, ходовые колеса. Корпуса и др. литые детали вагонов, металлургического и горнодобывающего оборудования.

Литые детали экскаваторов. Износостойкие литые детали для тракторов и металлургического оборудования.

Кронштейны, балансиры, катки, другие ответственные детали.

Детали повышенной прочности, а также работающие на износ.

Шестерни, крестовины, втулки, зубчатые колеса, цилиндры, обоймы и другие корпусные детали. Детали арматуры, бандажи цементных печей, оси, валы, муфты. Детали, подвергающиеся ударным нагрузкам (турбинные лопатки, клапаны гидравлических прессов, арматура крекинг-установок, сегменты сопел, формы для стекла, рамы садочных окон, предметы домашнего обихода и др.), а также изделия, подвергающиеся действию относительно слабых агрессивных сред (атмосферные осадки, влажный пар, водные растворы солей органических кислот при комнатной температуре).

Детали, работающие в морской воде (гребные винты и другие).

Детали повышенной прочности для авиационной, химической и других отраслей промышленности, работающие в средах средней агрессивности (азотная и слабые органические кислоты, растворы солей органических и неорганических кислот).

Детали арматуры нефтеперерабатывающих установок, печные двойники, корпуса насосов, др. детали, работающие в нефтяных средах под давлением. Детали, работающие длительное время под нагрузкой при температуре до 700 °С (клапаны моторов, колосники, крепежные детали). Арматура для химической промышленности, коллекторы выхлопных систем, детали печной арматуры и др., лопатки компрессоров и сопловых аппаратов, печные конвейеры, шнеки, крепежные детали. Реторты для отжига, части печей и ящики для цементации

Детали паровых и газовых турбин, котельных установок, лопаток и венцов и другие детали, работающие при высоких температурах, подовые плиты, короба, тигли для соляных ванн и другие детали, работающие при высоких температурах. Литые детали энергоустановок. Корпуса вихревых и шаровых мельниц, щеки дробилок, трамвайные и железнодорожные стрелки и крестовины, гусеничные траки, звездочки, зубья ковшей экскаваторов, детали металлургического и горнообогатительного оборудования. Звенья гусениц тракторов и другие детали, работающие в условиях абразивного износа. А также декоративные и художественные отливки, парковое литье, решетки, ограды, барельефы, калитки, ворота, столбики, фонари, скамейки, таблички.

Конструкторский и технологический отдел - разработка литейной технологии на разовое и серийное литье. Оснащение оборудованием литейных цехов. [email protected], т. 38-066-1457832, Влад

.png)

.png)