Литье металла по пенопластовым моделям - высокая точность и низкая себестоимость отливок.

Моделирование декоративных и технических изделий из пенопласта, а также пресс-форм.

Рост машиностроения пропорционально увеличивает потребление отливок, объем мирового производства которых в 2015 г. достиг 104,13 млн. т. Чем больше страна выпускает отливок, тем больше производит машин и механизмов, и наоборот. До 80% литья из металлов получают в песчаные формы (включая спецвиды литья), что сохраняет актуальность развития технологии литейной формы с учетом растущих требований экологии. В литейном цехе наиболее точные отливки можно получать по разовым моделям. Если при литье в песчаные формы применяют разовые формы, то теперь льют по разовым моделям из пенопласта. Они похожи на упаковку от телевизора, или разовую пищевую тарелку, которых массово штампуют на автоматах, а плитами пенополистирола утепляют наружные стены домов.

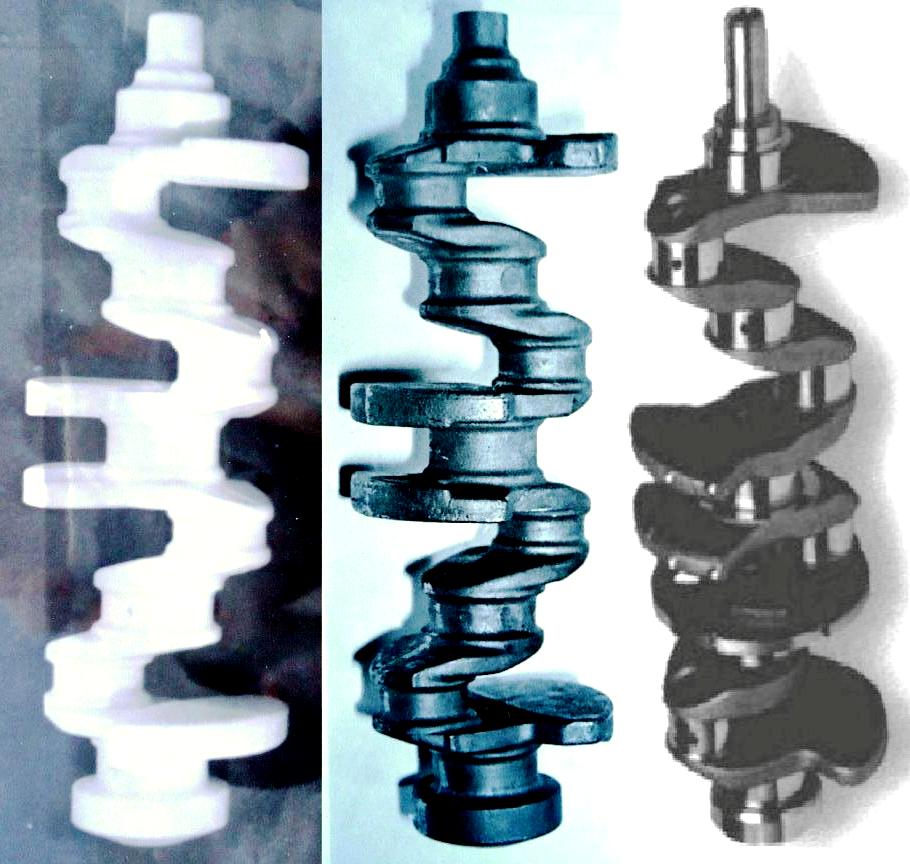

По такой же технологии (как для упаковки) для серии отливок модели производят задуванием гранул пенополистирола в алюминиевые пресс-формы (многоместные для мелких моделей) с последующим вспениванием гранул нагревом пресс-форм около 3 минут. Для разовых и крупных отливок (весом до нескольких тонн) модели вырезают из плит пенопласта нагретой нихромовой проволокой по шаблонам или на макетно-фрезерных станках (3D-фрезерах). Модель и полученная по ней отливка, имеют высокую точность и конкурентный товарный вид.

Свободно можно видеть объемный прообраз отливки в модели, померять ее стенки, чего при обычной формовке для сложных с несколькими стержнями отливок не сделать. Модель из пенопласта легче отливки из чугуна в 300 раз, возьмешь в руки модель – как будто держишь пустоту, которая затем превращается в металл. Обычно литейщики к такому не привыкли, стереотипы заложенные еще в институте, не дают увидеть новых возможностей литья. Пенопластовые модели покрывают краской с огнеупорным порошком, склеивают с литником, засыпают сухим песком в ящике (контейнере) и заливают металлом. При заливке металл испаряет модель и собой ее замещает. Чтобы модель не дымила в цех при заливке, из контейнера отсасывают насосом газы – разрежение поддерживают примерно пол-атмосферы (бытовой пылесос дает до 0,3 атм). Нет вони горелых связующих, нет заливов по разъему форм (нет разъема) и смещения стержней и форм при сборке, т. к. отсутствуют сами стержни со всеми проблемами их производства и выбивки.

Производственные участки: модельный, формовочный, плавильный, очистной оснащаются простым оборудованием. Вся формовка состоит из засыпки моделей сухим песком на вибростоле (без массивных высокоточных машин прессования, встряхивания, сборки форм, пневмотрамбовок, бегунов). Акцент внимания перенесен на производство моделей - этих «легчайших белых игрушек» с плотностью около 25 кг/куб.м. Модели состоят из примерно из 97,5% воздуха и 2,5% полистирола, такое производство обычно «доверяют» женским рукам, располагая модельные участки на втором и выше этажах зданий. Труд, подобный упаковочному, вытесняет образ литейки, как маленькой шахты.

Оборотное охлаждение песка после высыпания из форм ведут в проходных охладителях - в пневмопотоке или барабанных, как правило, монтируя их с бункерами вне цеха (песок не боится мороза). Для черных и цветных сплавов используют одинаковое отечественное оборудование (в отличие от традиционной формовки со связующим, когда качественное оборудование бычно импортируют). Так получают отливки из чугуна и стали всех видов, бронзы, латуни и алюминия всех марок. В ящике на «елке или кусте» сразу льют десятки отливок, как в ювелирном производстве.

Цеха и участки с этой гибкой технологией стремительно множатся по всему миру - от Америки до Китая, в авто- и приборостроении, Ford Motors, Fiat, General Motors и т. д., несколько сотен патентов на изобретения – а поток их растет. Сегодня в мире по ней производят отливок ~2 млн. т/год, прогнозы на ближайшее будущее дают этой технологии 10-20% мирового литья. Институт ФТИМС, г. Киев, спроектировал оборудование и запустил ряд цехов участков.

Низкие затраты на модельно-формовочные материалы (на 1 т годного литья расходуют четыре вида: кварцевый песок - 50 кг, противопригарные покрытия - 25 кг, пенополистирол - 6 кг и пленка полиэтиленовая - 10 кв.м., нет в песке связующего) экономят не менее 100 дол./т литья, а размещение отливок по всему объему контейнера дает выход годного 70-80%, экономию по шихте металла на 250-300 кг, электроэнергии 100-150 кВт.ч., массы отливок на 10-20% по сравнению с традиционной опочной формовкой. Крупную экономию дает литье сложных отливок из износостойких сталей (шнеки для машин производства кирпича, била, молотки и детали дробилок), т. к. резко снижаются затраты на их механообработку. Нет ограничений на конфигурацию отливок.

По данным на сайте AFS способом ЛГМ (Full Mold Casting and Lost Foam Casting) в 2007 г. в КНР выпущено 0,648 млн. т отливок (86,5% - чугун, 13,0% сталь и 0,5% цветные металлы). Если общий тоннаж литья в КНР за 2007-2012 гг. вырос с 31,3 до 42,5 млн. т, то с учетом таких темпов очевидно, что в настоящее время выпуск отливок способом ЛГМ в КНР превысил 1 млн. т. Опыт запуска участков до 50-150 т/месяц показал срок окупаемости до 2-х лет, набор оборудования для цехов 10-80 т/месяц отличается мало. Если создавать или реконструировать литейку, то литье по газмоделям – тот бизнес, где металл своим оборудованием и рабочей силой переводится в конкурентный товар. Страны, где металлургия дает металл из собственных руд, путем углубленной его переработки обретают шанс опередить конкурентов. Этот способ литья показывает, что использование науки в высоких технологиях дает не обязательно сложные малодоступные производства. Литье по газмоделям даст реальную выгоду для производства большинства номенклатуры отливок. Экономисты пишут, килограмм металла (см. цены рядовой продукции черной металлургии), стоит в среднем $ 0,5. Килограмм изделий из металла в автомобиле или танке стоит уже $50...100, а в самолете - $1500...2000.

В Киеве льют черные и цветные металлы развесом 0,1-1200 кг. Опытный цех института производит отливки из чугуна, стали, алюминия, медных сплавов до 50 т в месяц и выполняет заказы на серийные и разовые детали. Институт ФТИМС проектирует оборудование цехов и участков, разрабатывает для них технологию и оснастку и поставляет полный комплект литейного оборудования с его пуско-наладкой и внедрением технологии. Изготовление пресс-форм для моделей часто выполняют точным литьем. Сост. Дорошенко В., [email protected], т.38-066-1457832. http://dorosh.domik.ua/

Вырезают модели из пенопласта на станках с ЧПУ или 3D фрезерах, и по таким моделям можно получать большинство отливок.

Техника вырезания моделей из пенопласта на станках с ЧПУ или 3D фрезерах.

При изготовлении моделей с помощью станков с ЧПУ для резки пенопласта трехмерная модель сложной детали разбивается на простые элементы, которые вырезаются на станке. Затем, склеив их, получают модели больших габаритов с достаточно сложной формой (корпуса крупногабаритных двигателей, насосов, редукторов, станины). Так получают модели для литья в мелкосерийном и единичном производстве, когда изготовление литейной формы другим способом экономически невыгодно. По этой технологии расплавленный металл заливается прямо в модель и замещает ее в формовочной смеси.

Этапы производства.

Строиться объемная модель детали в трехмерной CAD-системе (SolidWorks, Компас 3D, CATIA, Autodesk Inventor и т.д.). Объемная модель разбивается на более простые фрагменты, которые технологически возможно вырезать на станке фигурной резки пенопласта. Контуры фрагментов компонуются в размер пенопластовой заготовки и готовятся файлы управляющих программ. Резка на станке с ЧПУ и при необходимости ручная доработка деталей. Соединение фрагментов в модель. ![[?IMG]](https://rhino4all.files.wordpress.com/2015/04/playback.gif)

![[?IMG]](http://s6.uploads.ru/t/qO8S3.gif)

![[?IMG]](http://static.wixstatic.com/media/249861_a375313bade742da8506f316211b10f3.gif)

.jpg.304e91341be7de193713940c373f1dd6.jpg)