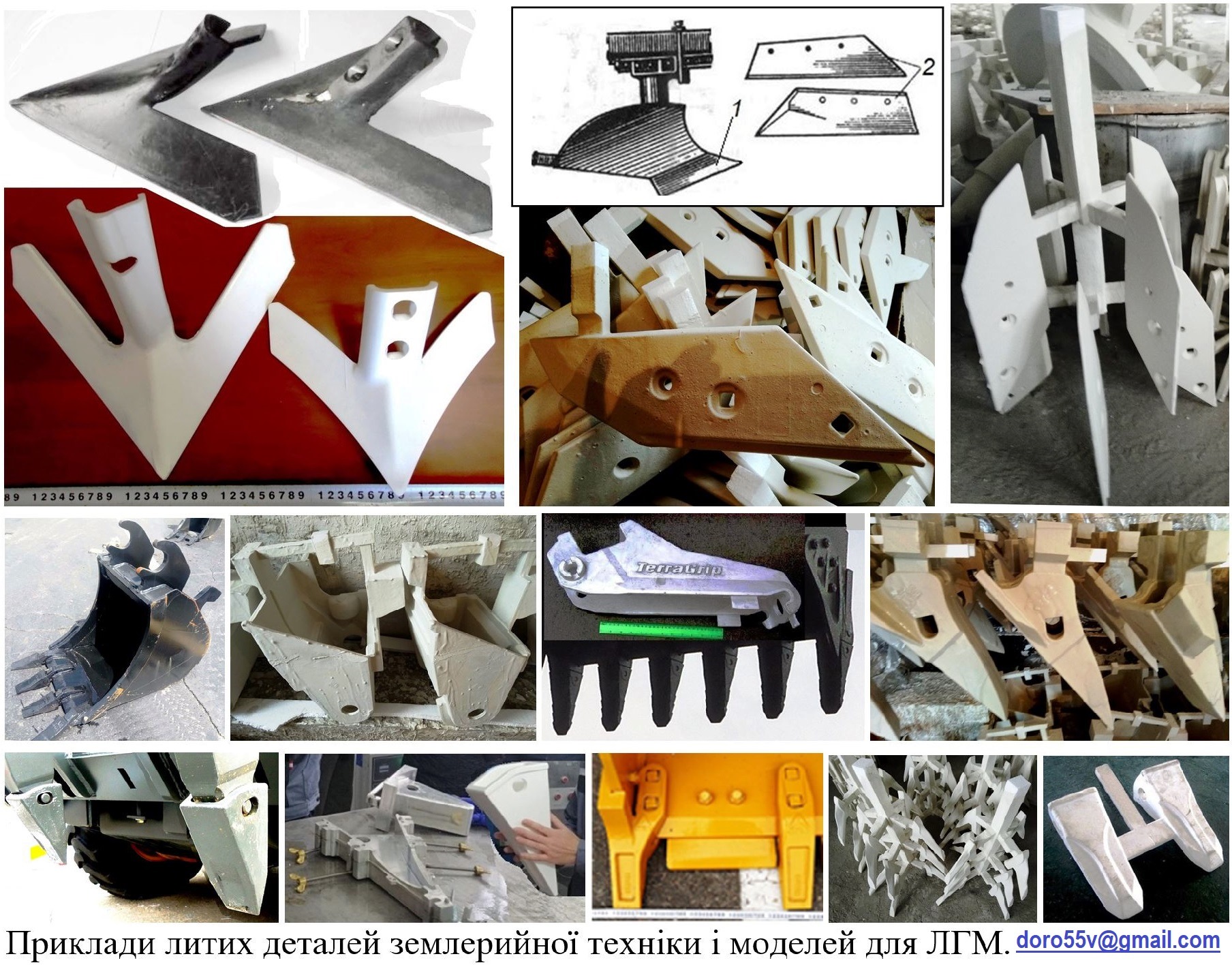

ЛОКАЛЬНЕ ЛЕГУВАННЯ ЛИТИХ ДЕТАЛЕЙ ВІЗКІВ ВАНТАЖНИХ ВАГОНІВ ПРИ ЛИТТІ ЗА МОДЕЛЯМИ, ЩО ГАЗИФІКУЮТЬСЯ E-mail: [email protected]

Литі деталі візка вантажного вагона є особливо відповідальними та, водночас, найбільш проблемними компонентами ходових частин. Щорічно на залізницях колії 1520 мм фіксуються десятки їх зламів, що призводить до значних збитків [1]. Тому важливим завданням є покращення тріщиностійкості та корозійної стійкості цих деталей у зонах концентрації напружень. Одним з перспективних напрямків є додаткове локальне легування низьколегованої сталі безпосередньо під час лиття, зокрема з використанням переваг лиття за моделями, що газифікуються (ЛГМ-процес).

Аналіз існуючих методів локального легування показав, що відомий метод легування металу виливків при ЛГМ, в якому легувальні елементи у вигляді порошків додаються до пінополістиролу (ППС), з якого виготовляються ливарні моделі. Рівномірний розподіл у пінопласті частинок легуючих порошків отримують шляхом змішування їх з гранулами частково спіненого пінополістиролу та подальшого формування заготовки. [2]. Подібний спосіб введення лігатури в модель при ЛГМ описано і патенті [3], легуючі добавки подрібнюються і впроваджуються всередину попередньо спінених гранул ППС.

Порошкові та подрібнені лігатури, що мають велику площу поверхні дрібних зерен, як правило, мають багато окислів, які можуть забруднювати метал неметалевими включеннями. Також недоліком таких способів є те, що об'ємне легування часто економічно недоцільне. Для серійних деталей, в яких при експлуатації руйнуються чи зношуються певні ділянки, перспективним є застосування методу локального легування, за допомогою якого можна забезпечити міцнісні властивості в окремих областях деталі, зокрема на такому ж рівні, як і при виконанні наплавлення. Але собівартість деталі з наплавленням в кілька раз вище, ніж при локальному легуванні введення легуючих компонентів (наприклад, у вигляді порошкового дроту). Це указано в роботі [4], але при описі в ній технології лиття крупних заготовок процес ЛГМ не застосовується. Для виготовлення середньо- та великогабаритних виливків типовим є лиття у піщано-глинисті форми з піщаної суміші високої міцності чи з холоднотвердних піщаних сумішей, яке дорожче за собівартістю, ніж їх виготовлення за ЛГМ-процесом. Також в роботі [5] пояснено користь економного легування.

Інші методи, як-от встановлення скоб [6] або вставок із порошкового дроту [7] у піщані форми, можуть призводити до пошкодження стінок форми, забруднення металу та нерівномірного розподілу легувальних елементів. Потовщення та додаткові ребра на конструкції [8, 9] також мають недоліки, оскільки можуть спричиняти усадкову пористість, збільшувати масу виливка та вимагати зміни технологічної оснастки. Враховуючи жорсткі умови експлуатації та високі навантаження на деталі візка, описані в роботі [10], існує гостра потреба у розробці нового, економічного і ефективного способу легування.

Вибір легувальних елементів обґрунтовано даними з монографії [11], в якій зазначено, що при незначних кількостях хром збільшує конструкційну міцність сталі. Нікель також підвищує міцність сталі, підвищуючи більше межу плинності, ніж тимчасовий опір розриву. Мідь викликає дисперсне зміцнення сталі.

На основі аналізу літератури нами розроблено новий спосіб локального легування. Процес включає розміщення у стінках полімерної моделі в зонах концентрації напружень відрізків дроту або стрічки з ніхрому (Х20Н80) та міді (М1). Ці відрізки товщиною 0,5–1,0 мм, які розміщують при кімнатній температурі або попередньо нагрітими до 100–150 °C (рівня плавлення ППС), після заливання розплавом сталі повністю розчиняються, сплавляючись з ним. Кількість ніхрому обрано в межах 12–15 г на 1 кг сталі, а міді – 2–5 г на 1 кг сталі.

На відміну від порошкових лігатур, запропоновані нами матеріали мають мінімальне оксидне покриття і добре розчиняються в розплаві. Вони надійно фіксуються в стінках моделі та не переносяться потоком металу, що підтверджується наявністю точкових кінчиків дроту на поверхні отриманих виливків у місцях легування. Такий підхід забезпечує ефективне легування без надмірного охолодження металу. Вибір легувальних добавок обумовлений тепловим балансом ЛГМ-процесу, де висока температура заливання (1550–1600 °C для сталі 20ГЛ) та відновлювальна атмосфера (від газифікації моделі з вуглеводнів) в контакті з розплавом металу сприяють високому засвоєнню елементів. Згідно з даними [12], при такому дозуванні засвоєння нікелю та хрому становить не менше 60%, що забезпечує їх вміст у локальних зонах на рівні 0,57–0,71% Ni та 0,14–0,18% Cr. Засвоєння міді досягає 95%, забезпечуючи її вміст 0,20–0,50%. Це дозволяє в зонах локального легування отримати сталь 20ГЛ з поліпшеними механічними характеристиками та корозійною стійкістю без повного легування всієї маси сплаву.

Для перевірки придатності способу було вилито за ЛГМ-процесом пробні зразки у вигляді циліндричних брусків Ø30×150 мм (ГОСТ 1497-84). Після нормалізації цих брусків при температурі 900 ℃ з брусків вирізали зразки і виконали випробування на розтяг згідно з ДСТУ EN ISO 6892-1:2017. Отримано механічні показники, не нижчі за аналогічні для сталі 20ГФЛ. Завдяки поєднанню базової сталі 20ГЛ із локальним легуванням, досягається необхідна технологічна гнучкість та значне зниження собівартості. Використання дроту або стрічки сприяє подрібненню зернової структури, оскільки ці елементи також діють аналогічно внутрішнім холодильникам, що підвищує міцність та тріщиностійкість матеріалу, згідно з [13]. Прискорене затвердіння сплаву у зонах вірогідного утворення тріщин відбувається за рахунок збільшення тепловідведення завдяки встановлення холодильників (які нагріваються і в нашому випадку розплавляються), що призводить до подрібнення зернової структури (кристалітів) металу, як ефективного засобу підвищення тріщиностійкості. Згідно з сучасними уявленнями, зменшення розміру макрозерна у литих виробах збільшує ступінь кристалографічної дезорієнтації матеріалу і, відповідно, ступінь анізотропності його фізичних властивостей. Як результат, за різними напрямами у виливку знижується різниця величин його лінійної усадки і зростає пластичність матеріалу. Подрібнення зерна призводить також до збільшення протяжності міжзерених кордонів, зменшення їх товщини, що обумовлює зниження концентрації домішок, які є лікватами. Тому підвищуються міцність і тугоплавкість міжзерених кордонів, а також тріщиностійкість литого матеріалу.

Отже, запропонований спосіб локального легування нікелем, хромом і міддю у відповідальних зонах литих деталей вантажних вагонів забезпечує підвищення тріщиностійкості та корозійної стійкості без значного збільшення вартості. За орієнтовними розрахунками, витрати на легувальні матеріали зменшуються у 5–7 разів порівняно з повним легуванням, а досягнуті механічні властивості в критичних зонах відповідають вимогам для сталі 20ГФЛ, що робить цей метод економічно доцільним та технологічно ефективним.

Література:

1. Багров A.Н. Боковые рамы тележек грузовых вагонов. Эксплуатация. Проблемы и их решения. Железнодорожный транспорт Украины. 2016. № 1-2. - С. 29-34.)

2. Морозов В.А. Внутриформенное легирование стального и чугунного литья в ЛГМ технологии. Литье Украины. 2015. №5 (177). - С. 37-38.

3. Патент 2638722 C1 РФ, МПК B22C 7/02, B22C 9/04. Способ модифицирования и легирования литых металлических изделий при литье по газифицируемым моделям. Опубл. 15.12.2017, Бюл. № 35.

4. Рассохін Д.О., Чигарьов В.В., Лоза А.В., Шишкін В.В. Об экономической эффективности локального легирования отливок. Вісник Приазовського державного технічного університету. 2012. Вип. 25. - С. 190-195.

5. Плюта В.Л., Нестеренко А.М., Бобырь С.В. Экономнолегированные износостойкие сплавы: проблемы и перспективы. Фундаментальные и прикладные проблемы черной металлургии: Сб. научн. тр. - Дніпропетровськ.: ІЧМ НАН України, 2008. Вип. 17. - С. 231-239.

6. Патент 2576386 C1 РФ, МПК B22D 27/18. Способ поверхностного легирования стальных отливок. Опубл. 10.03.2016, Бюл. № 7.

7. Патент 76002 U Україна, МПК B22D 27/20. Спосіб отримання відливків. Опубл. 25.12.2012, Бюл. № 24.

8. Патент 130677U Україна, МПК B61F5/52. Бічна рама візка вантажного вагона. Опубл. 26.12.2018, Бюл. № 24.

9. Патент 198074U1 РФ, МПК B61F 5/52. Боковая рама тележки грузового вагона. Опубл. 17.06.2020, Бюл. № 17.

10. Болюх В. А., Шинский И. О. Технологические особенности получения отливок транспортной тележки грузовых вагонов. Металл и литье Украины. 2010. № 3. - С. 29-32.

11. Федоров Г.Е. и др. Стальное литье. Київ: НТТУ «КПИ», ПАО «Випол», 2013. - 896 с.

12. Дубровін В.І., Ковальчук О.М. Металургія сталі. - К.: НТУУ «КПІ», 2015. - С. 212–215.

13. Меняйло О.В. Наукові і технологічні основи процесів спрямованого твердіння масивних виливків із залізовуглецевих сплавів у комбінованих кокільно-піщаних формах. Дис. ... д-ра техн. наук: 05.16.04. Дніпро: Національна металургійна академія України, 2020. - 304 с.